Hogyan határozza meg újra a precíziós vágást a legújabb automata fűrészgép technológia?

A modern automata fűrészgépek fő mechanizmusai

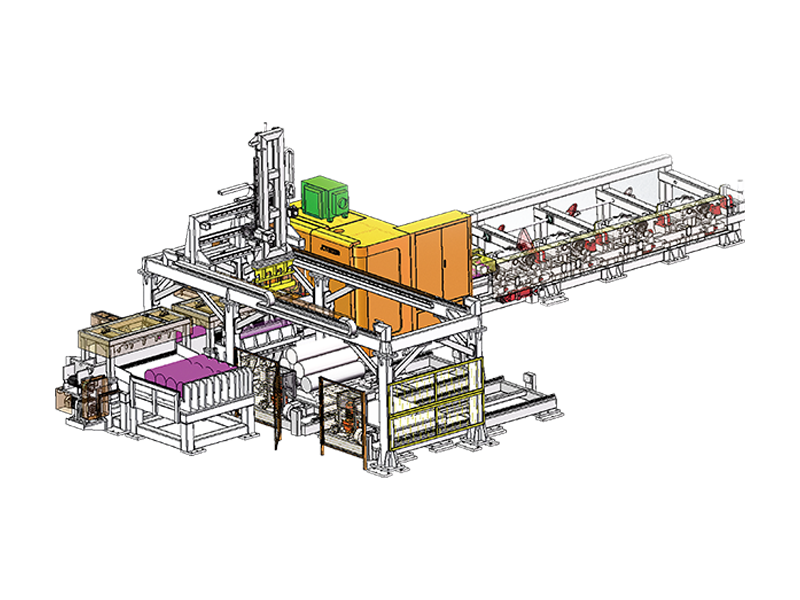

A modern automata fűrészgép a nagy volumenű ipari gyártás sarokköve, amelyet arra terveztek, hogy minimális emberi beavatkozással precíz vágásokat hajtson végre. A kézi vagy félautomata változatoktól eltérően ezek a gépek kifinomult PLC-rendszereket (Programmable Logic Controller) használnak a teljes vágási ciklus kezelésére. Ez magában foglalja az anyagadagolást, a befogást, a fűrészlap sebességének beállítását és a vágott darab végső kiürítését. Az állandó szorítónyomás érdekében hidraulikus vagy pneumatikus rendszerek integrálásával ezek a gépek biztosítják, hogy az anyag vibrációja gyakorlatilag megszűnik, ami jelentősen meghosszabbítja a penge élettartamát és javítja a vágás felületi minőségét.

A pontosságot tovább növeli a szervomotoros etetőrendszerek használata. Ezek a rendszerek nagy sebességű anyagpozícionálást tesznek lehetővé, gyakran mikronban mért tűrésekkel. Az olyan iparágakban, mint a repülőgépgyártás vagy az autógyártás, ez a megismételhetőségi szint elengedhetetlen a szigorú minőség-ellenőrzési szabványok több ezer egymást követő cikluson keresztüli fenntartásához. Ezenkívül az érzékelők integrálása lehetővé teszi a gép számára, hogy valós időben észlelje az anyag jelenlétét és a pengekopást, megelőzve a költséges hibákat és az állásidőt.

Főbb műszaki adatok és teljesítménymutatók

Egy gyártósorhoz tartozó automata fűrészgép értékelésekor számos műszaki paraméter határozza meg, hogy az adott anyagokhoz és teljesítményigényekhez való-e. A következő táblázat kiemeli azokat a kritikus mutatókat, amelyeket a mérnököknek és a műhelyvezetőknek figyelniük kell az optimális teljesítmény biztosítása érdekében.

| Paraméter | Leírás | Hatás a termelésre |

| Penge felületi sebesség | Mérve méter per percben (m/perc) | Meghatározza a hőtermelést és a vágás minőségét |

| Előtolási sebesség | Az a sebesség, amellyel a penge behatol az anyagba | Közvetlenül befolyásolja a ciklusidőt és a forgácsterhelést |

| Pozícionálási pontosság | Az anyagadagoló tűrése | Csökkenti az anyagpazarlást és a másodlagos megmunkálást |

A teljes automatizálás előnyei a fémmegmunkálásban

A munkaerőköltségek és az emberi hiba csökkentése

Az automata fűrésztechnológia alkalmazásának egyik legközvetlenebb előnye a kézi munka drasztikus csökkentése. Egyetlen kezelő gyakran több gépet is felügyelhet, mivel a "világítás kikapcsolás" funkció lehetővé teszi, hogy a berendezés önállóan futhasson át a nyersanyag teljes kötegén. Ez nemcsak az alkatrészenkénti költséget csökkenti, hanem kiküszöböli a kézi mérés és adagolás okozta változékonyságot is, amely gyakran az elsődleges hulladékforrás a hagyományos műhelyekben.

Továbbfejlesztett biztonsági protokollok

A biztonság kritikus tényező minden ipari környezetben. Az automata fűrészek általában teljesen be vannak zárva biztonsági reteszekkel, amelyek távol tartják a kezelőt a mozgó késektől és a nagynyomású bilincsektől. A fejlett gépek a következőket is tartalmazzák:

- Vészleállító kioldók, amelyek fényfüggönyökhöz és mozgásérzékelőkhöz kapcsolódnak.

- Automatikus forgácsszállítószalagok az éles törmelék eltávolításához kézi beavatkozás nélkül.

- Hűtőfolyadék-köd rendszerek, amelyek folyadékot tartalmaznak a gépházon belül.

Karbantartási stratégiák a hosszú élettartam érdekében

Az automata fűrészgép nagy pontosságú képességeinek fenntartásához szigorú megelőző karbantartási ütemtervre van szükség. A belső elektronika és a hidraulikus áramkörök összetettsége azt jelenti, hogy a kisebb problémák figyelmen kívül hagyása rendszerhibákhoz vezethet. Alapvető fontosságú a vezetőkarok és keményfém betétek rendszeres ellenőrzése, mivel ezeknek az alkatrészeknek még kisebb kopása is okozhat "penge vándorlást", ami nem szögletes vágásokat eredményez.

A kenési rendszereket is naponta ellenőrizni kell. Sok automata gép „mikrocsepegő” vagy „MQL” (minimális mennyiségi kenőanyag) rendszert használ, amely pontos mennyiségű olajat juttat a penge fogaira. Ha ezek a fúvókák eltömődnek, a keletkező súrlódás pillanatok alatt tönkreteheti a drága keményfém hegyű pengét. A PLC-szoftver frissítése és a hidraulikafolyadék szennyeződésmentességének biztosítása garantálja, hogy a gép sok éven át a csúcsteljesítményen működik.